Die faktore wat die dikte van die sinkstaalroosterbedekking beïnvloed, is hoofsaaklik: die metaalsamestelling van die staalrooster, die oppervlakruwheid van die staalrooster, die inhoud en verspreiding van aktiewe elemente silikon en fosfor in die staalrooster, die interne spanning van die staalrooster, die geometriese afmetings van die staalroosterwerkstuk, en die warmverzinkingsproses van die staalrooster. Die huidige internasionale en Chinese warmgalvaniseringstandaarde word volgens die dikte van die plaat in afdelings verdeel. Die gemiddelde dikte en plaaslike dikte van die sinkbedekking moet die ooreenstemmende dikte bereik om die anti-roesprestasie van die sinkbedekking te bepaal. Die tyd wat nodig is om termiese ewewig en sink-yster-uitruilewewig vir staalroosterwerkstukke van verskillende diktes te bereik, verskil, en die dikte van die gevormde deklaag verskil ook. Die gemiddelde laagdikte in die standaard is 'n industriële produksie-ervaringswaarde gebaseer op die bogenoemde galvaniseringsmeganisme, en die plaaslike dikte is 'n ervaringswaarde wat vereis word om die ongelyke verspreiding van die sinkbedekkingsdikte en die vereistes vir die korrosiebestandheid van die laag in ag te neem. Daarom het die ISO-standaard, die Amerikaanse ASTM-standaard, die Japannese JS-standaard en die Chinese standaard effens verskillende vereistes vir die dikte van die sinkbedekking, wat soortgelyk is. Volgens die bepalings van die warm-dip-galvanisering standaard GB B 13912-2002 van die Volksrepubliek van China. Die sinkbedekkingstandaarde vir warmgegalvaniseerde staalroosterprodukte is soos volg: Vir warmgegalvaniseerde staalroosters met 'n dikte groter as of gelyk aan 6mm, moet die gemiddelde sinkbedekkingsdikte op die warmgegalvaniseerde staalrooster groter as 85 mikron wees, en die plaaslike dikte moet groter as 70 mikron wees. Vir warmgegalvaniseerde staalroosters met 'n dikte minder as 6mm en groter as 3mm, moet die gemiddelde sinklaagdikte op die warmgegalvaniseerde staalrooster groter as 70 mikron wees, en die plaaslike dikte moet groter as 55 mikron wees. Vir warmgegalvaniseerde staalroosters met 'n dikte van minder as 3 mm en groter as 1,5 mm, moet die gemiddelde sinkbedekkingsdikte op die warmgegalvaniseerde staalrooster groter as 55 mikron wees, en die plaaslike dikte moet groter as 45 mikron wees

Die rol en invloed van warm-galvaniserende laagdikte

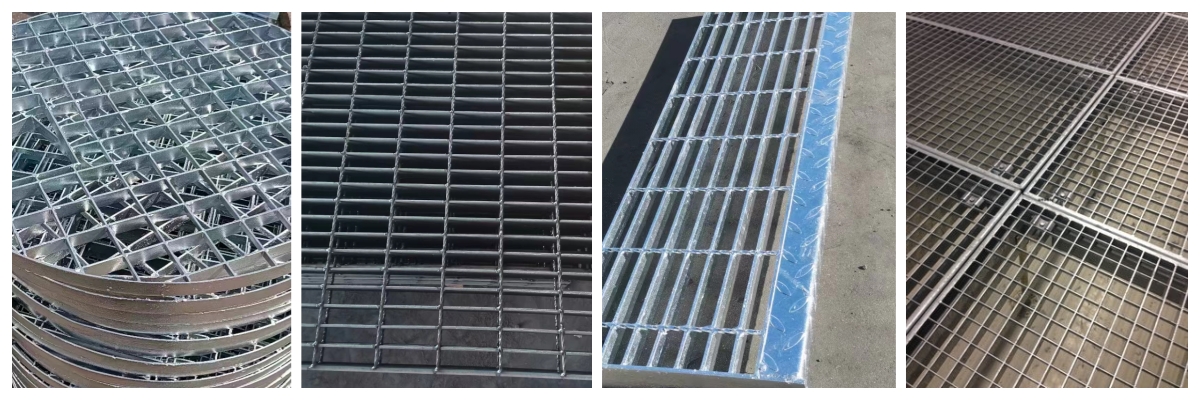

Die dikte van die warm gegalvaniseerde deklaag op die staalrooster bepaal die roesweerstand van die staalrooster. Gebruikers kan 'n sinklaagdikte kies wat hoër of laer is as die standaard. Dit is moeilik om 'n dikker laag te verkry in die industriële produksie van dun staalroosters met 'n gladde oppervlak van minder as 3 mm. Daarbenewens sal die sinkbedekkingsdikte wat nie eweredig is aan die dikte van die staalroosterplaat, die bindingssterkte tussen die bedekking en die substraat en die voorkomskwaliteit van die bedekking beïnvloed. Te dik plaatwolk sal veroorsaak dat die deklaag grof lyk en maklik om af te skil. Die geplateerde staalrooster kan nie botsings tydens vervoer en installasie weerstaan nie. As daar meer aktiewe elemente silikon en fosfor in die grondstowwe van die staalrooster is, is dit ook baie moeilik om 'n dunner laag in industriële produksie te verkry. Dit is omdat die silikoninhoud in die staal die groeimodus van die legeringslaag tussen sink en yster beïnvloed, wat sal veroorsaak dat die (, fase sink-yster legering laag vinnig groei en (na die oppervlak van die deklaag, wat 'n growwe en dowwe deklaag tot gevolg het, wat 'n grys laag met swak adhesie vorm. Daarom, soos hierbo bespreek, is daar dikwels onsekerheid in die groei van 'n gegalvaniseerde laag om te verkry. laagdikte in werklike produksie Die dikte gespesifiseer in die warmverzinkingstandaard vir staalrooster is 'n empiriese waarde wat na 'n groot aantal eksperimente gegenereer word, met inagneming van verskeie faktore en vereistes, en is meer redelik.

Postyd: 19 Aug. 2024